Robots de soldadura: un nuevo capítulo en la revolución industrial

Nov 05, 2024

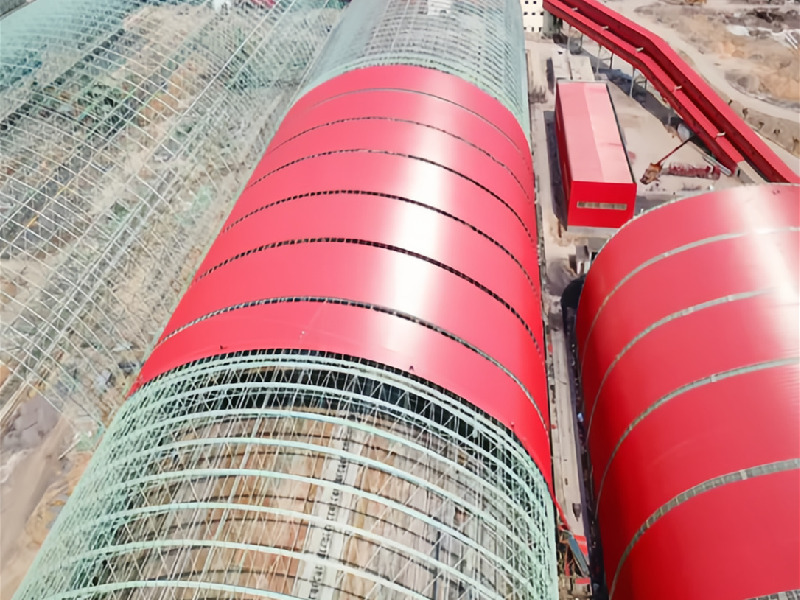

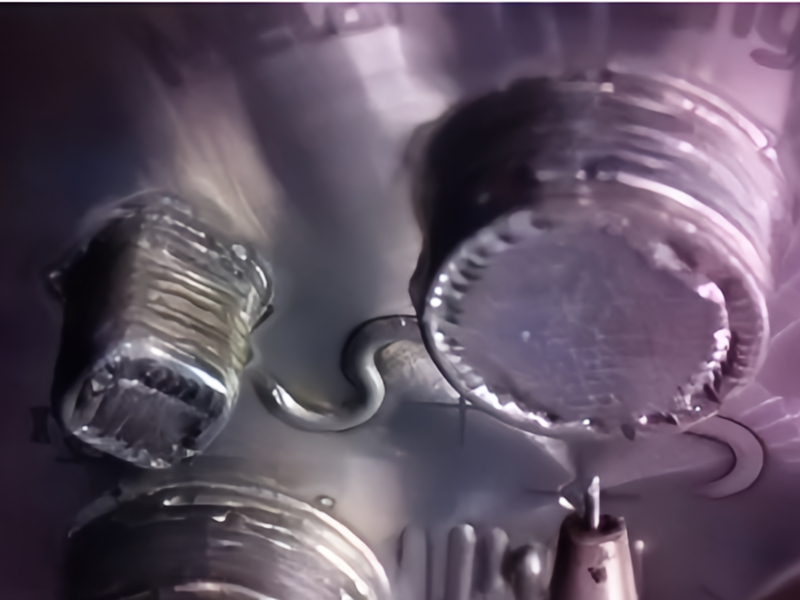

En el ámbito de lo moderno fabricación de metales, la soldadura se ha asociado durante mucho tiempo con tareas de alta intensidad, alto riesgo y altamente repetitivas. Sin embargo, con los avances tecnológicos, la llegada de un nuevo tipo de robot de soldadura está revolucionando este panorama. Estos robots no sólo liberan trabajo humano sino que también aportan impactos transformadores a la industria de la soldadura. Diseñado para afrontar los desafíos de soldadura de componentes no estándar a gran escala, este nuevo robot de soldadura destaca. A diferencia de las piezas estándar, los componentes no estándar a gran escala son complejos, no tienen una forma estándar, a menudo se producen en pequeños lotes y variedades, y tienen un gran volumen y peso, lo que dificulta la automatización total. Sin embargo, este robot supera estas limitaciones, adaptándose a componentes de diferentes tamaños, moviéndose con flexibilidad entre tareas, reduciendo la necesidad de manipulación de componentes y ampliando el rango de soldadura. Equipado con automovilidad, sistemas de posicionamiento hidráulico y capacidades de elevación, este robot de soldadura no solo aborda los desafíos de soldadura de componentes no estándar a gran escala, sino que también satisface las necesidades de soldadura en diversas industrias. Puede realizar múltiples operaciones después de una única programación, lo que mejora enormemente la comodidad, la seguridad y la eficiencia de la producción. Además, aborda directamente los desafíos de la industria, como la dificultad de reclutamiento, la baja eficiencia de la soldadura, la mala calidad de la soldadura y los altos riesgos asociados con las operaciones a gran altitud. En comparación con los soldadores tradicionales, los robots de soldadura presentan importantes ventajas de eficiencia. En primer lugar, los robots de soldadura pueden trabajar de forma continua y estable durante 24 horas, mientras que los trabajadores humanos requieren descanso y rotación, lo que reduce significativamente los ciclos de producción y aumenta la eficiencia. En segundo lugar, los robots de soldadura pueden trabajar en todos los terrenos y escenarios y pueden operar varias máquinas simultáneamente, lo que significa que pueden completar más trabajo en la misma cantidad de tiempo. Además, la precisión y consistencia de los robots de soldadura superan con creces las de los trabajadores humanos, lo que reduce los defectos de soldadura debidos a factores humanos y mejora la calidad del producto. La introducción de robots de soldadura tiene profundas implicaciones para servicio de soldadura de chapa. En primer lugar, mejora la calidad general de la fabricación de metal al reducir los errores humanos y mejorar la consistencia de la soldadura, lo que garantiza la confiabilidad y durabilidad del producto. En segundo lugar, la aplicación de robots de soldadura reduce los costos de producción, ya que disminuye la dependencia de soldadores altamente calificados y minimiza el retrabajo y el desperdicio debido a defectos de soldadura. Además, la introducción de robots de soldadura promueve la automatización y la inteligencia de la fabricación de metales, impulsando el progreso de la Industria 4.0. En medio del dividendo demográfico decreciente, la aparición de estos robots alivia eficazmente los desafíos de contratación, impulsa la transformación y modernización corporativa y conduce a la industria hacia un desarrollo de alta calidad. El nivel de inteligencia de este robot de soldadura es impresionante. Cuenta con monitoreo en tiempo real, posicionamiento láser, limpieza automática de pistolas, control remoto a través de teléfonos móviles y otras capacidades, lo que permite el monitoreo en tiempo real del proceso de soldadura y la detección inteligente de la calidad de la soldadura. Al utilizar el programa de enseñanza desde la primera pieza de trabajo, puede soldar repetidamente piezas de trabajo posteriores, lo que reduce los esfuerzos de programación y ayuda a los trabajadores técnicos en la línea de producción a completar rápidamente operaciones como cortar, limpiar y engrasar el soplete de soldadura, lo que mejora en gran medida la eficiencia operativa.

LEER MÁS

Español

Español English

English Français

Français Deutsch

Deutsch Русский

Русский Português

Português Melayu

Melayu 泰语

泰语 Tiếng Việt

Tiếng Việt عربي

عربي