El nuevo proceso de fundición de aleaciones de Alemania: un nuevo capítulo en la transformación ecológica

Aug 08, 2024

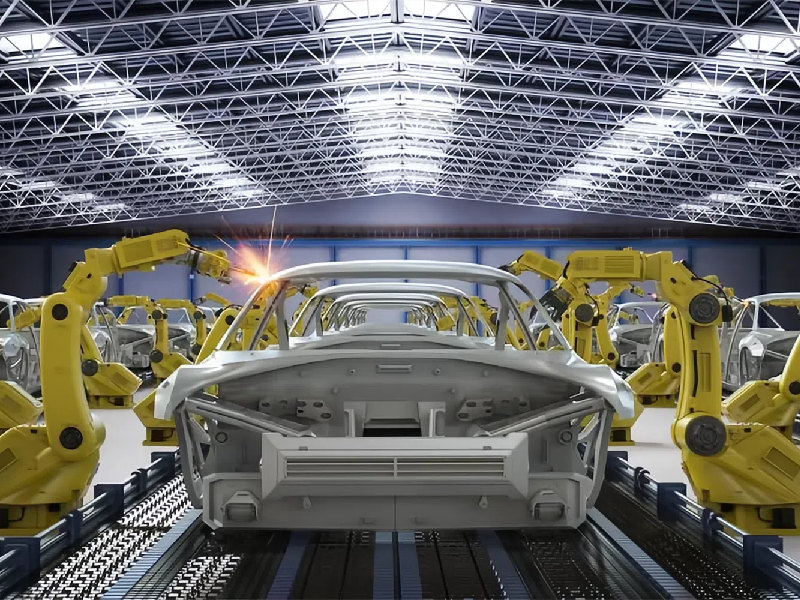

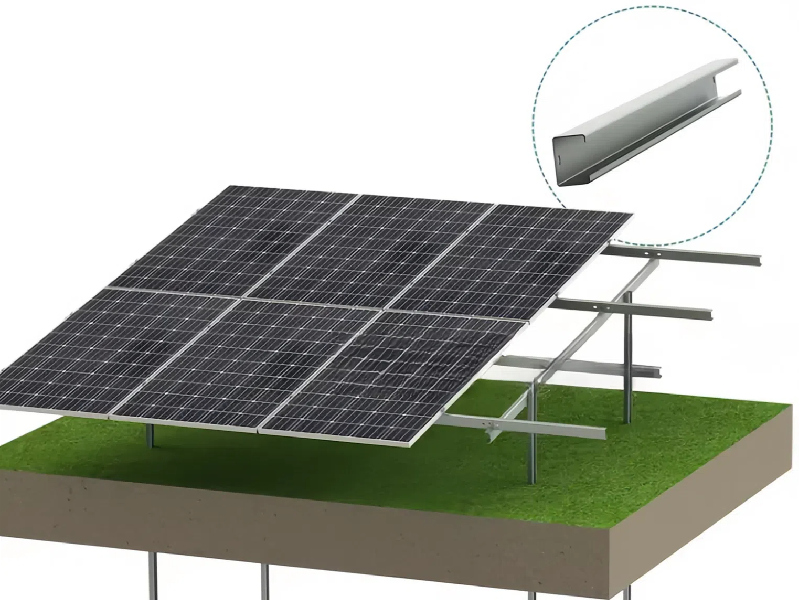

En la extensa historia de la fabricación de metales, la fundición de aleaciones siempre ha sido un proceso crítico pero complejo. Los métodos tradicionales dependen en gran medida de la fusión a alta temperatura, que no sólo consume grandes cantidades de energía sino que también emite cantidades significativas de dióxido de carbono. A medida que se intensifica la atención mundial hacia la protección del medio ambiente y el desarrollo sostenible, la búsqueda de un proceso de fundición de aleaciones más ecológico y eficiente se ha convertido en una necesidad urgente dentro de la industria. Es en este contexto que un logro innovador de investigadores alemanes ha atraído amplia atención: ha surgido un novedoso proceso de fundición de aleaciones. El camino de Alemania hacia la innovación en fundiciones ecológicas El novedoso proceso de fundición de aleaciones de Alemania, en esencia, descarta el enfoque tradicional de fusión a alta temperatura y en su lugar utiliza hidrógeno como agente reductor para convertir directamente óxidos metálicos sólidos en aleaciones en bloques a temperaturas más bajas. Este cambio, aunque aparentemente simple, implica inmensos avances tecnológicos y una importancia ambiental. En primer lugar, el funcionamiento a baja temperatura reduce drásticamente el consumo de energía, mitigando así las emisiones de gases de efecto invernadero. En segundo lugar, el uso de hidrógeno mejora aún más la limpieza del proceso de fundición, ya que la reacción entre el hidrógeno y los óxidos metálicos produce vapor de agua inofensivo. Más importante aún, las aleaciones producidas mediante este nuevo proceso no son inferiores a las fabricadas con métodos tradicionales y, en algunos aspectos, incluso exhiben propiedades mecánicas superiores. Todos estos factores hacen del novedoso proceso de fundición de aleaciones de Alemania un hito importante en la transformación verde de la industria de fabricación de metales. Imagine una fábrica donde, en lugar de hornos rugientes y nubes de humo, hay máquinas silenciosas que trabajan de manera eficiente a temperaturas más bajas, produciendo aleaciones que son respetuosas con el medio ambiente y de alto rendimiento. Esta es la visión que encarna el nuevo proceso de fundición de Alemania, y es una visión que resuena con las aspiraciones de muchos en la industria y más allá. El nexo entre el proceso novel y Fabricación de piezas metálicas Tratamiento La integración del novedoso proceso de fundición de aleaciones de Alemania en el procesamiento de fabricación de piezas metálicas representa un cambio fundamental en la cadena de valor de la industria. El procesamiento tradicional de fabricación de piezas metálicas a menudo comienza con la fundición de materias primas en aleaciones, a las que luego se les da forma, se mecanizan y se terminan en varias piezas. Sin embargo, las limitaciones de los métodos de fundición convencionales, como el alto consumo de energía y el impacto ambiental, pueden imponer limitaciones a la eficiencia y sostenibilidad de todo el proceso. La llegada de este novedoso proceso de fundición de aleaciones presenta una oportunidad revolucionaria. Al producir aleaciones con propiedades mecánicas mejoradas y una huella ambiental reducida, sienta las bases para un procesamiento de componentes metálicos más eficiente y ambientalmente responsable. Por ejemplo, el uso de estas aleaciones en componentes de automóviles podría dar lugar a vehículos más ligeros y resistentes con una mayor eficiencia del combustible, reduciendo así las emisiones de gases de efecto invernadero a lo largo de sus ciclos de vida. De manera similar, en el sector aeroespacial, la adopción de estas aleaciones podría permitir el diseño de estructuras de aeronaves más eficientes, contribuyendo a la búsqueda continua de sostenibilidad por parte de la industria. Además, la capacidad del nuevo proceso para producir aleaciones a temperaturas más bajas también puede simplificar los pasos de procesamiento posteriores. Las aleaciones de temperatura más baja pueden requerir menos energía para darle forma y mecanizar, lo que reduce los costos generales y mejora la productividad. Además, la limpieza de las aleaciones podría minimizar la necesidad de tratamientos posteriores al procesamiento como decapado o desincrustación, lo que reduciría aún más los residuos y el impacto ambiental. La relación entre el novedoso proceso de fundición de aleaciones de Alemania y el procesamiento de fabricación de piezas metálicas es de mejora mutua. Al producir aleaciones superiores con una carga ambiental reducida, este proceso sienta las bases para un procesamiento de componentes metálicos más sostenible y eficiente en diversas industrias. Es un testimonio del poder de la innovación para impulsar la transformación verde del sector de fabricación de metales.

LEER MÁS

Español

Español English

English Français

Français Deutsch

Deutsch Русский

Русский Português

Português Melayu

Melayu 泰语

泰语 Tiếng Việt

Tiếng Việt عربي

عربي