Puntos clave de construcción de estructuras de acero: garantizar la calidad y la seguridad

Nov 18, 2022

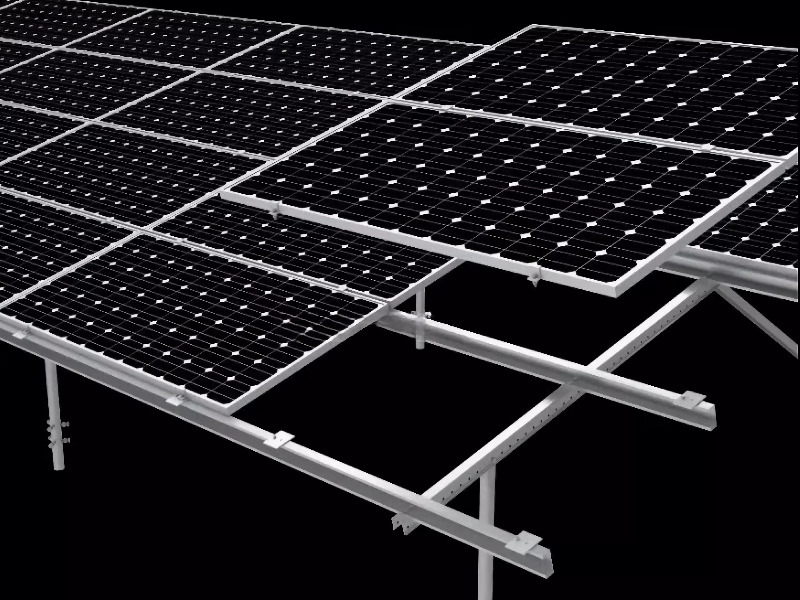

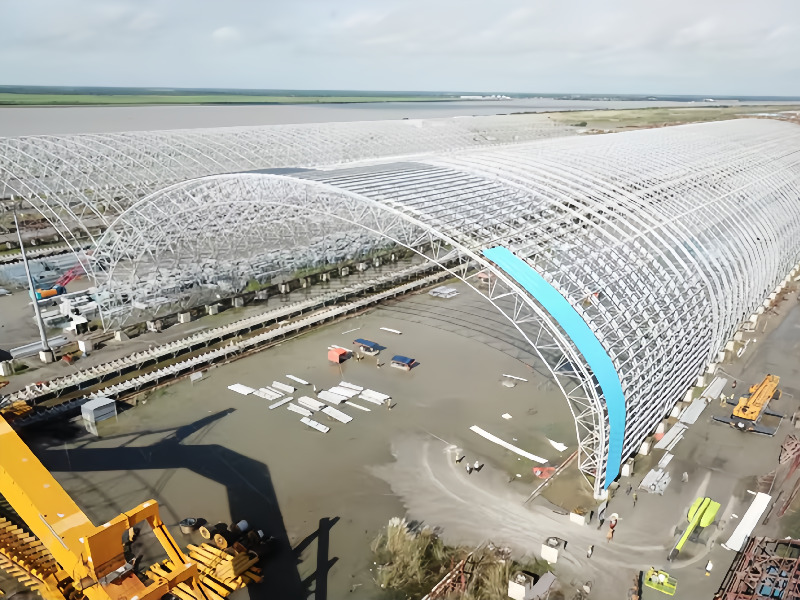

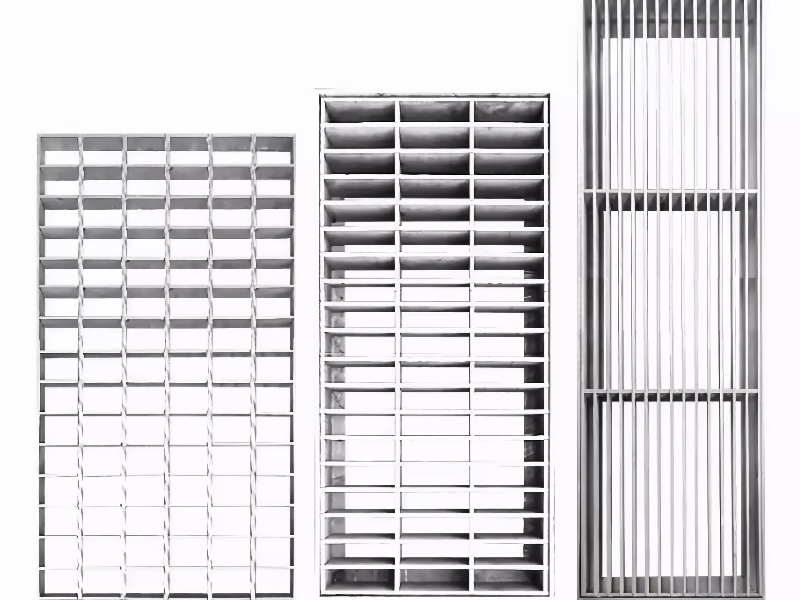

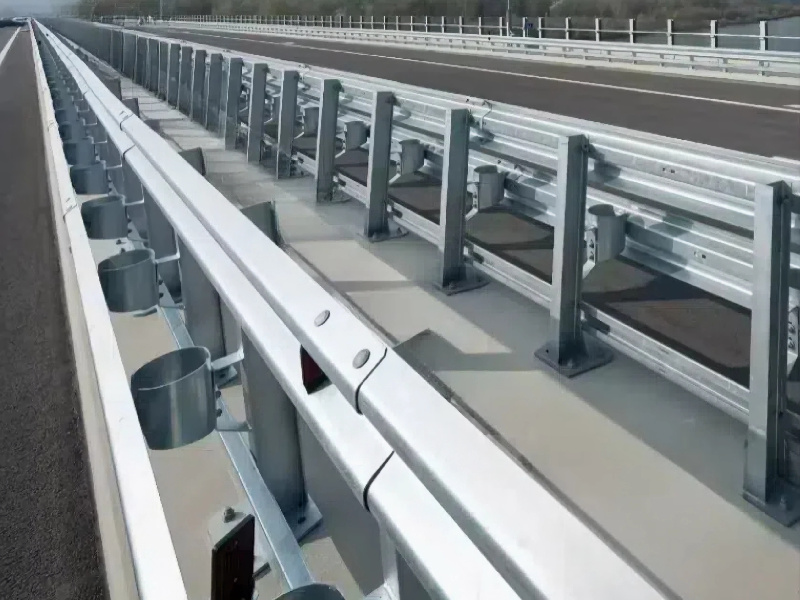

La construcción de estructuras de acero es un proceso de ingeniería altamente técnico y exigente que requiere un estricto cumplimiento de ciertos puntos clave. Estos puntos incluyen una planificación integral previa a la construcción, posicionamiento y alineación precisos, manejo e instalación cuidadosos, así como atención al detalle durante la instalación de los componentes del techo y el revestimiento. Siguiendo estas pautas, se puede garantizar la calidad y seguridad de los proyectos de estructuras de acero, como fábricas, estadios deportivos y edificios de gran altura. Planificación precisa y ejecución meticulosa: antes de comenzar la construcción, es fundamental desarrollar una metodología o plan de construcción detallado. Los procesos críticos, como la corrección de mediciones, la instalación de pernos de alta resistencia, la construcción a baja temperatura y las técnicas de soldadura, deben someterse a pruebas y evaluaciones rigurosas. Durante la fase de construcción, es necesario un control estricto sobre las cargas del techo, las paredes y la plataforma para garantizar que permanezcan dentro de la capacidad de carga de la estructura de acero prefabricada. Una vez que se establece la rigidez estructural del acero, se deben realizar verificaciones de desviación con prontitud y cualquier espacio en las placas de base de las columnas y en la parte superior de los cimientos se debe llenar con concreto de agregado fino o lechada para garantizar la estabilidad. Imagine a un contratista que se embarca en la construcción de un estadio deportivo avanzado. Al formular cuidadosamente un plan de construcción e implementarlo meticulosamente, el contratista garantiza que el estadio estructura de acero Está construido con precisión y estabilidad. Esto, a su vez, garantiza la seguridad de los miles de espectadores que llenarán sus gradas durante apasionantes eventos deportivos. Posicionamiento e instalación precisos: el posicionamiento y la alineación precisos de las líneas de los ejes del edificio, los ejes de los cimientos y las elevaciones son primordiales en la construcción de estructuras de acero. Es esencial asegurarse de que los pernos de anclaje sobresalgan a la longitud correcta según los requisitos de diseño. Cualquier deformación o daño en el revestimiento de los componentes de la estructura de acero debe corregirse y repararse rápidamente durante el transporte, manipulación y elevación. Las marcas claras y visibles en los componentes principales, como columnas de acero, y puntos de referencia garantizan la precisión de la instalación. Además, es fundamental cumplir con los estándares nacionales de limpieza, asegurando que las superficies de los componentes estén libres de cicatrices, sedimentos u otros desechos. Por ejemplo, consideremos la construcción de un edificio de oficinas de gran altura con estructura de acero. La colocación precisa de las columnas de acero, el cumplimiento de los puntos de referencia de elevación adecuados y el marcado y limpieza meticulosos de los componentes contribuyen a la instalación exitosa del edificio con estructura de estructura de acero. Estas estrictas medidas no sólo garantizan la integridad estructural de acero del edificio, sino que también proporcionan una base sólida para las fases posteriores de construcción, como los acabados arquitectónicos y el diseño de interiores. Atención a los detalles de techos y revestimientos: la instalación de paneles de tejado de estructura de acero Requiere especial atención a los detalles para garantizar su correcto funcionamiento y longevidad. Es importante colocar los paneles en dirección contraria a los vientos predominantes, asegurando el correcto solapamiento de las nervaduras. En las cumbreras del techo, los paneles de acero deben doblarse hacia arriba para formar bordes de goteo, mientras que en los aleros, deben doblarse hacia abajo para crear líneas de goteo. Los espacios entre los paneles del tejado deben controlarse dentro del rango de 20 a 50 mm, mientras que la extensión de la placa de presión en los canalones debe ser de 100 a 150 mm. Los tornillos autorroscantes utilizados para la fijación deben ser perpendiculares a los paneles de acero y las correas, alineados con precisión con el centro de las correas. Los paneles de tejado con malla metálica, alambre de acero inoxidable o lámina de aluminio se deben enderezar y fijar en ambos extremos durante la instalación. Se deben realizar controles periódicos para garantizar la planitud de los extremos del panel y la instalación paralela. En el extremo superior de los paneles del tejado se deben utilizar tornillos para evitar que se deslicen hacia abajo. La instalación de correas debe asegurar la planitud de la cubierta antes de proceder a la instalación de los paneles perfilados de acero. Por ejemplo, al visualizar la construcción de un gran taller industrial de estructuras de acero, la instalación precisa de paneles de techo de estructura de acero es vital para mantener una estructura duradera y resistente a la intemperie. Siguiendo las prácticas de instalación recomendadas, como la orientación adecuada, la flexión correcta en cumbreras y aleros y un control meticuloso de los espacios, el taller permanece protegido de los elementos ambientales y al mismo tiempo proporciona un entorno de trabajo seguro y productivo para sus ocupantes. Para lograr una construcción de estructura de acero de alta calidad, es esencial un cumplimiento riguroso de los puntos clave de construcción. Ha explorado la importancia de la planificación y ejecución detalladas, el posicionamiento y la instalación precisos, así como la atención a los detalles del techo y el revestimiento. Siguiendo estas pautas, los contratistas pueden garantizar la finalización exitosa de proyectos de estructuras de acero que cumplan con los requisitos de edificios a gran escala, garantizando tanto la seguridad como la funcionalidad. Ya sea un estadio deportivo, un edificio de oficinas de gran altura o un taller industrial de estructuras de acero, la implementación cuidadosa de estas consideraciones de construcción garantiza la resistencia y estabilidad duraderas de las estructuras de acero livianas, dando forma al paisaje de la arquitectura moderna.

LEER MÁS

Español

Español English

English Français

Français Deutsch

Deutsch Русский

Русский Português

Português Melayu

Melayu 泰语

泰语 Tiếng Việt

Tiếng Việt عربي

عربي